风井不停风条件下 ,根据防爆门的性能要求和风井的实际工程条件 ,对立井式防爆门工程系统进行专项非标结构设计和施工工艺设计 ,在复杂恶劣的工程环境下 ,顺利实现矿井正常通风条件下的防爆门系统工程的安全施工 ,避免了矿井停产损失。

立井防爆门安装工程 ,通常都是在矿井建设时期或风井停风条件下进行 ,防爆门的结构形式和尺寸规格都是按矿井成套设计所确定的条件参数进行设计。但在生产矿井中 ,往往要考虑安全生产因素和停产损失问题 ,若在矿井正常生产 ,风井正常通风条件下完成其安装工程 ,则施工条件发生了较大变化 ,并要在结构设计上作出相应调整。这主要表现在 :

1)工程条件不同

由于受到风井现有工程自然条件和运行条件的限制 ,防爆门直径只能按锁口条件确定 ,并要加高防爆门基础 ,以便让现有的生产管线从基础下部穿过。只能在现有条件的基础上完成满足于矿井防爆和返风运行功能的防爆门设计。

2)工程内容不同

由于是生产矿井 ,在防爆门安装前 ,往往存在一些报废

需驱动装置架 ,土建基础的工程量小 ,节省初期投资。增加设备的可靠性 ,减少事故和维护时间 ,带来的经济效益也是相当可观的。

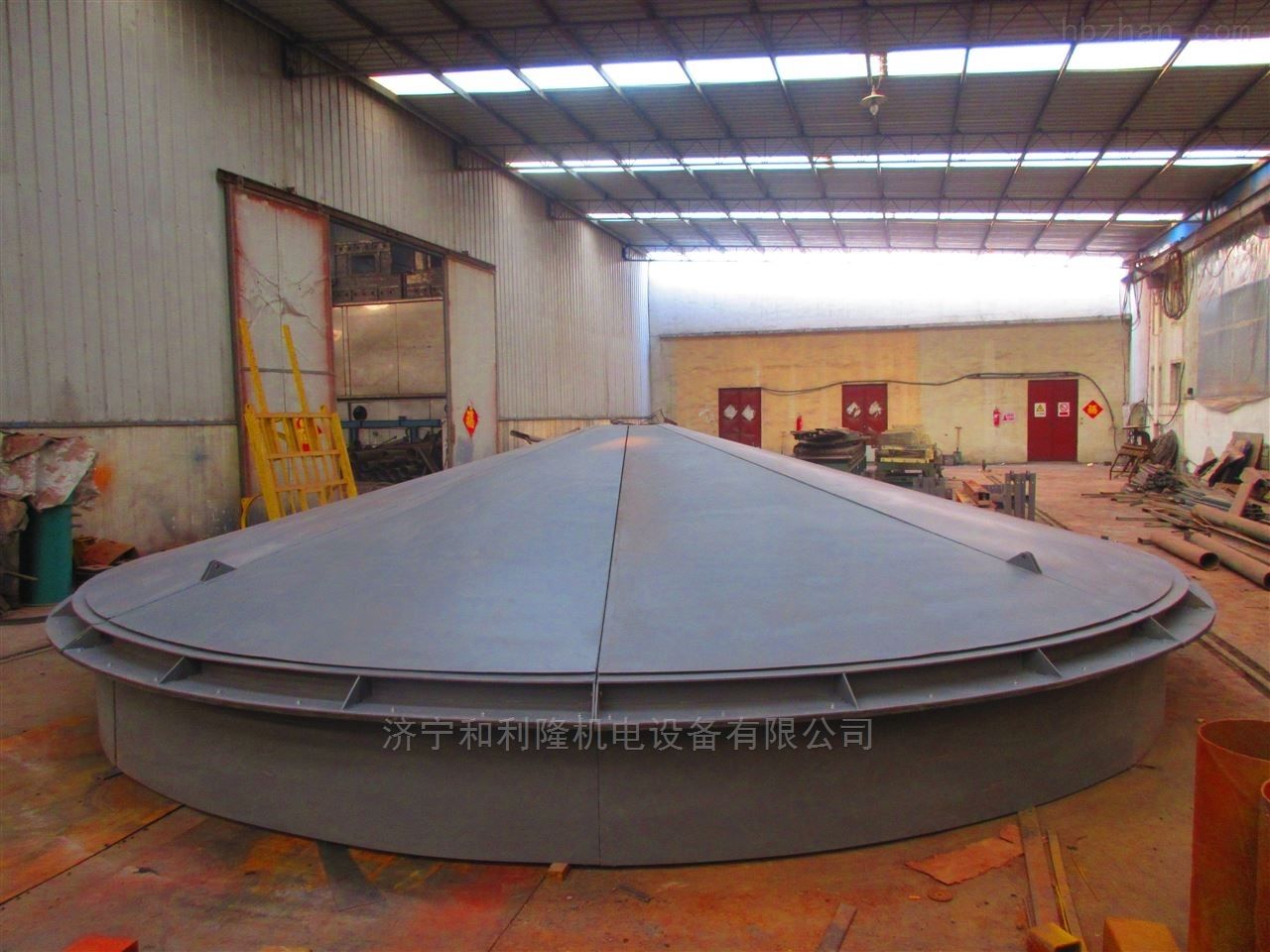

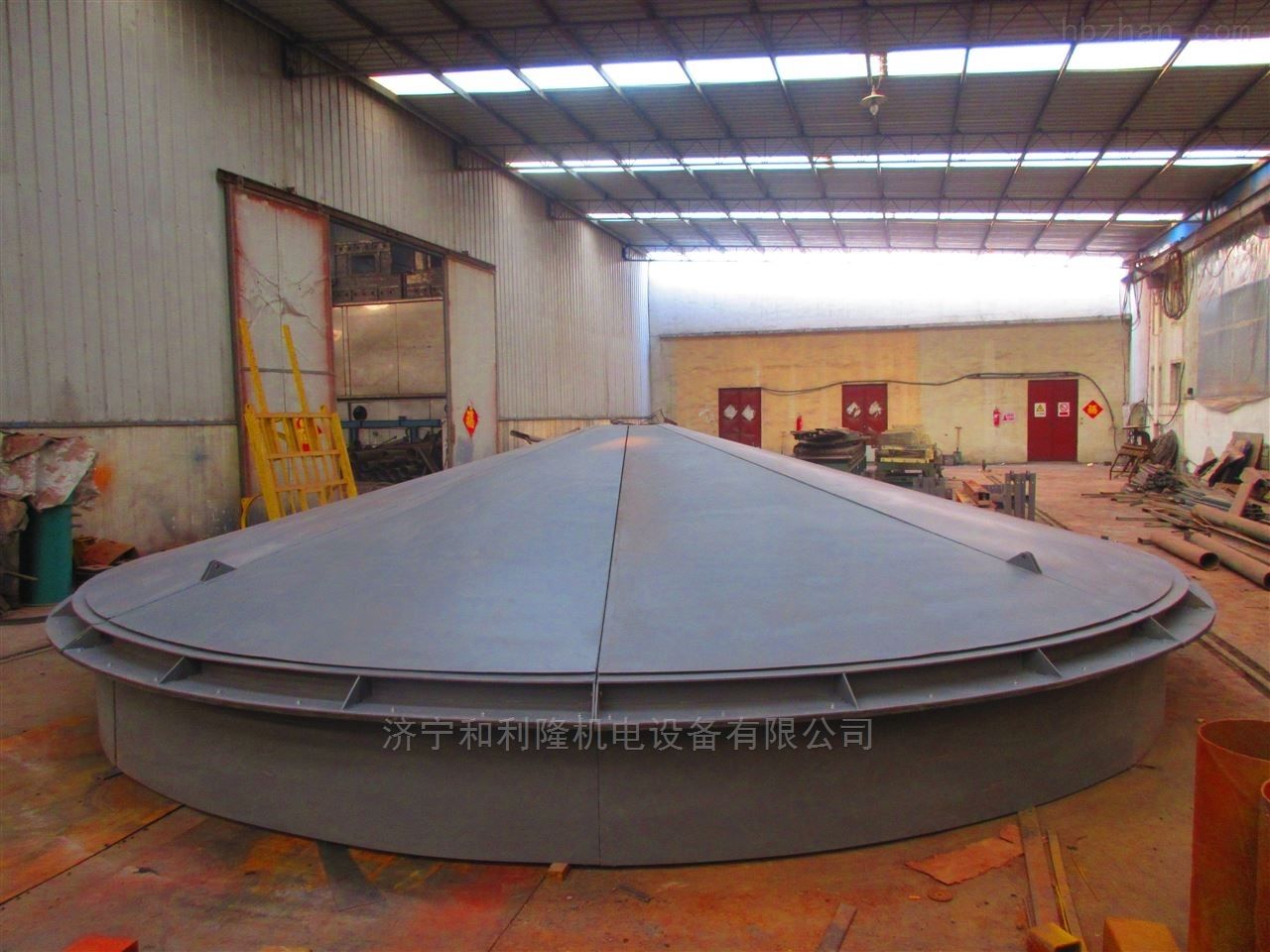

安装工程体现出一定的技术特点和技术难度。新 爆盖盖体板材厚度由 3mm 增加到 5mm ,将放射状支撑筋由

集二矿风井防爆门工程便是一个有代表性的工程实例。 L75 ×50 改为 L90 ×56 ,并将传统的防爆门盖内螺栓连接改为

盖外螺栓连接 ,有利于防爆门安装施工。

1 新集二矿的风井防爆门工程

2) 防爆门直径加大后 ,重新按其制作安装重量、设计配新集二矿风井 1996 年投产时作为通风提升的两用井 , 置重锤重量 ,使重锤重量大于防爆门 800~1000kg ,当井下出一直延用到 2000 年秋 ,风井提升系统停用后 ,在风井井筒和 现爆炸事故或主通风机发生故障停运时 ,防爆门可自动开井口周围已经安装布置了大量的生产设施和待拆除的提升 启 ,以释放井下高压气流或实现矿井的自然通风 ,减少事故装备。同时还有一些相关工程需要在防爆门安装施工中一 损失。起完成 ,否则便失去了工程时机 ,给以后的工作造成更大的

3) 按矿井的返风运行压力和防爆门直径规格计算防爆困难。为避免停产损失 ,新集二矿决定在矿井正常生产 ,风 门返风运行的上升推力 ,根据返风运行压力核算环形密封油井正常通风的条件下完成防爆门的安装 ,这就使得该项工程 池深度和加油量 ,根据上升推力计算设计防爆门返风锁的锁完成完全具备了上述的工程特点。 紧力和结构强度、布置形式及数量。

4) 为保证矿井安全生产的连续性 ,将防爆门基础设立在停用的提升系统设施和旧装备拆除 :主要有井筒的 井口现有的料石锁口井圈上 ,不对锁口做任何改动。再将基