随着矿山机电技术的发展,多种原理和结构的自动风门在矿井下都有应用[1-2]。其中,基于 PLC 控制的机电液一体化自动风门具有明显的综合优势,已成为主要发展方向[3]。然而现有的 PLC 控制系统对人员和矿车不加区分,采取相同的简单控制方式,不能满足多变的运行要求。

笔者将智能化设计理论用于自动风门的 PLC 控制系统设计,根据矿车和人员通过时光电传感器信号脉宽不同的特点,对矿车和人员加以区分,并对人员通过的复杂情况加以区分,采取相应的动作。此外,根据系统特点设计了故障诊断及报警程序,以较低成本实现了控制系统智能化,提高了运行可靠性。

1 PLC 控制的机电液一体化风门工作原理

1.1 风门液压系统

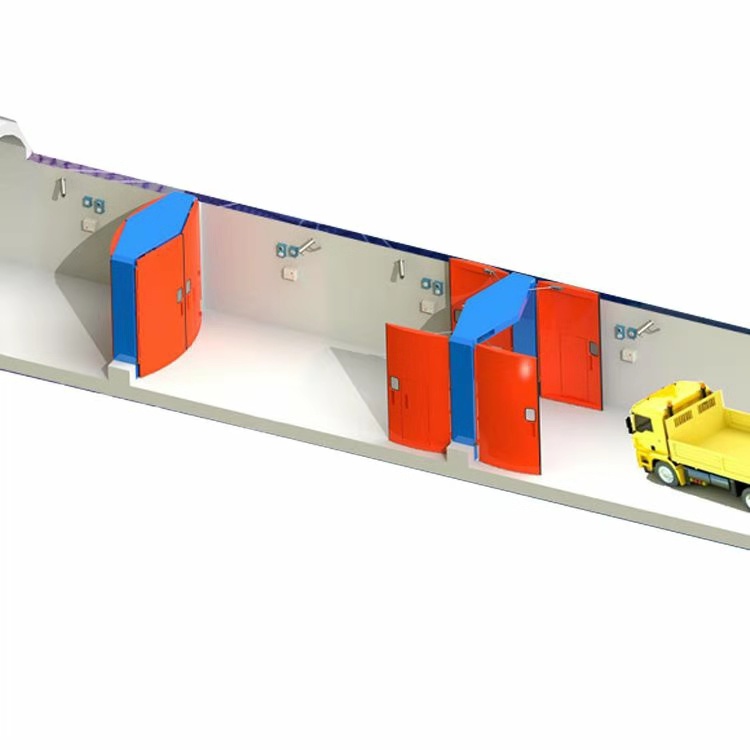

2 道风门互锁,以免同时开启导致风流短路。风门液压系统原理如图 1 所示。

2 个液压缸分别为 2 道风门启闭提供动力。PLC 通过控制电磁铁 DT1~DT4 的通断来控制 2 个三位四通方向阀的动作,进而分别控制 2 个液压缸,实现门的开启和关闭。DT5 用于控制液压系统的工作与卸荷状态的示,A、B 2 道风门互锁。

智能风门自动控制系统设计

根据智能化设计理论,从两方面对风门控制系统进行智能化设计:① 采用智能识别与控制,针对不同情况采取不同动作;② 增加智能故障诊断,实现对系统自身的运行监控[5]。

人员与矿车的智能识别,是实现风门控制系统智

现有的方法针对矿车和人员分别设置两类不同传感器。由于井下环境恶劣,轨道上设置的矿车传感器极易损坏,人员识别传感器也不可靠。增加传感器种类和数量,不仅会增加成本,也不利于现有控制系统升级改造。